ALGUNAS APLICACIONES TÍPICAS DEL DISEÑO EXPERIMENTAL

Los métodos del diseño experimental han encontrado amplia aplicación en diversas disciplinas. De hecho,

la experimentación puede considerarse parte del proceso científico y uno de los medios para conocer

el funcionamiento de sistemas y procesos. En general, el aprendizaje ocurre a través de una serie de

actividades en las que se hacen conjeturas acerca de un proceso, se llevan a cabo experimentos para generar

datos del proceso y después se usa la información del experimento para establecer nuevas conjeturas, lo

que lleva a nuevos experimentos, y así sucesivamente.

El diseño experimental es una herramienta de importancia fundamental en el ámbito de la ingeniería

para mejorar el desempeño de un proceso de manufactura. También tiene múltiples aplicaciones en el

desarrollo de procesos nuevos. La aplicación de las técnicas del diseño experimental en las fases iniciales del

desarrollo de un proceso puede redundar en

1. Mejoras en el rendimiento del proceso.

2. Variabilidad reduciday conformidadmás cercana con losrequerimientos nominales o proyectados.

3. Reducción del tiempo de desarrollo.

4. Reducción de los costos globales.

Los métodos del diseño experimental desempeñan también un papel importante en las actividades

del diseño de ingeniería, donde se desarrollan productos nuevos y se hacen mejoramientos en los productos

existentes. Entre las aplicaciones del diseño experimental en el diseño de ingeniería se encuentran:

1. La evaluación y comparación de configuraciones de diseños básicos.

2. La evaluación de materiales alternativos.

3. La selección de los parámetros del diseño para que el producto tenga un buen funcionamiento en

una amplia variedad de condiciones de campo, es decir, para que el producto sea robusto.

4. La determinación de los parámetros clave del diseño del producto que afectan el desempeño del

mismo.

El uso del diseño experimental en estas áreas puede redundar en productos cuya fabricación sea más sencilla,

en productos que tengan un desempeño y confiabilidad de campo mejorados, en costos de producción más bajos

y en tiempos más cortos para el diseño y desarrollo del producto. A continuación se presentan varios ejemplos que

ilustran algunas de estas ideas.

EJEMPLO 1-1

Caracterización de un proceso

En el proceso de fabricación de tarjetas de circuitosimpresos se utiliza una máquina de soldadura líquida.

La máquina limpia las tarjetas en un fundente, las somete a un proceso de precalentamiento y después las

hace pasar por una onda de soldadura líquida mediante una transportadora. En este proceso de soldadura se hacen

las conexiones eléctricas ymecánicas de los componentes recubiertos de plomo en la tarjeta.

El proceso opera actualmente con un nivel de defectos aproximado de 1%. Es decir, cerca de 1% de

las juntas de soldadura de una tarjeta son defectuosas y requieren corrección manual. Sin embargo, debido a que la

tarjeta de circuitos impresos promedio contiene más de 2000 juntas de soldadura, incluso un

nivel de defectos de 1% representa un número demasiado alto de juntas de soldadura que requieren corrección. Al

ingeniero responsable del proceso en esta área le gustaría usar un experimento diseñado

para determinar cuáles son los parámetros de la máquina que influyen en la ocurrencia de los defectos de

1. La temperatura de la soldadura.

2. La temperatura del precalentamiento.

3. La velocidad de la transportadora.

4. El tipo de fundente.

5. La gravedad específica del fundente.

6. La profundidad de la onda de soldadura.

7. El ángulo de la transportadora.

Además de estos factores controlables, hay otros que no es sencillo manejar durante el proceso de fabricación,

aunque podrían controlarse para los fines de una prueba. Éstos son:

1. El espesor de la tarjeta de circuitos impresos.

2. El tipo de componentes usados en la tarjeta.

3. La disposición de los componentes en la tarjeta.

4. El operador.

5. La rapidez de producción.

En esta situación, el interés del ingeniero es caracterizar la máquina de soldadura líquida; es decir,

quiere determinarlosfactores (tanto los controlables como los no controlables) que afectan la ocurrencia

de defectos en las tarjetas de circuitos impresos. Para ello puede diseñar un experimento que le permitirá

estimar la magnitud y dirección de los efectos de los factores; es decir, cuánto cambia la variable de respuesta

(defectos por unidad) cuando se modifica cada factor, y si la modificación de los factores en conjunto produce

resultados diferentes que los obtenidos mediante el ajuste individual de los factores; es decir, ¿existe interacción

entre los factores? En ocasiones a un experimento como éste se le llama experimento tamiz o de exploración

exhaustiva. De manera típica, los experimentos tamiz incluyen el uso de diseños factoriales fraccionados, como en

el ejemplo del golf de la figura 1-8.

La información obtenida de este experimento tamiz se usará para identificar los factores críticos del

proceso y determinar la dirección del ajuste de dichos factores a fin de conseguir una reducción adicional

del número de defectos por unidad. El experimento también puede proporcionar información acerca de

los factores que deberían controlarse con mayor atención durante el proceso de fabricación a fin de evitar los

niveles elevados de defectos y el desempeño errático del proceso. Por lo tanto, una consecuencia del experimento

podría ser la aplicación de técnicas como las cartas de control a una o más de las variables del proceso (la temperatura

de la soldadura, por ejemplo), aunadas a las cartas de control de la producción del proceso. Con el tiempo, si se

consigue una mejoría sensible del proceso, quizá sea posible basar la mayor parte del programa de control del mismo en

el control de las variables de entrada del proceso en lugar de aplicar cartas de control a la producción.

EJEMPLO 1-2

Optimización de un proceso

En un experimento de caracterización, el interés suele centrarse en determinar las variables del proceso

que afectan la respuesta. El siguiente paso lógico es la optimización, es decir, determinar la región de los

factores importantes que conduzca a la mejor respuesta posible. Por ejemplo, si la respuesta es el rendimiento,

se buscaría la región del rendimiento máximo, mientras que si la respuesta es la variabilidad de

una dimensión crítica del producto, se buscaría una región de variabilidad mínima.

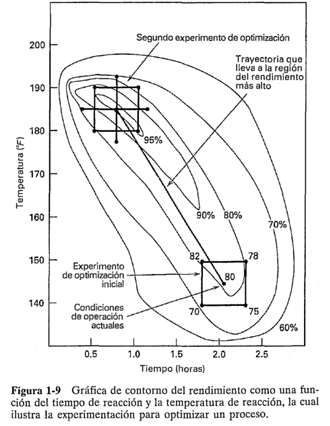

Supongamos que el interés se centra en mejorar el rendimiento de un proceso químico. Por los resultados de un

experimento de caracterización se sabe que las dos variables más importantes del proceso que

influyen en el rendimiento son la temperatura de operación y el tiempo de reacción. El proceso opera actualmente

a 145°Fy con 2.1 horas de tiempo de reacción, produciendo rendimientos de cerca de SO%. En

la figura 1-9 se muestra una vista desde arriba de la región tiempo-temperatura. En esta gráfica las líneas

de rendimiento constante se unen para formar los contornos de respuesta, y se muestran laslíneas de contorno para

rendimientos de 60, 70, SO, 90 y 95 por ciento. Estos contornos son las proyecciones en la región tiempo-temperatura

de las secciones transversales de la superficie del rendimiento correspondiente

a los rendimientos porcentuales arriba mencionados. A esta superficie se le llama en ocasiones superficie

de respuesta. El personal del proceso no conoce la verdadera superficie de respuesta de la figura 1-9, por

lo que se necesitarán métodos experimentales para optimizar el rendimiento con respecto al tiempo y la

temperatura.

Para localizar el rendimiento óptimo, es necesario llevar a cabo un experimento en el que se hagan

variar conjuntamente el tiempo y la temperatura, es decir, un experimento factorial. En la figura 1-9 se

muestran los resultados de un experimento factorial inicial realizado con dos niveles tanto del tiempo

como de la temperatura. Las respuestas que se observan en los cuatro vértices del cuadrado indican que,

para incrementar el rendimiento, los cambios deberían hacerse en la dirección general del aumento de la

temperatura y la reducción del tiempo de reacción. Se realizarían algunas corridas adicionales en esta dirección,

un segundo experimento. El objetivo de este segundo experimento es desarrollar un modelo empírico del

proceso y obtener una estimación más precisa de las condiciones de operación óptimas para el tiempo yla

temperatura. A este enfoque para la optimización de un proceso se le llama la metodología de superficies

de respuesta, la cual se examina en detalle en el capítulo 11. Elsegundo diseño ilustrado en la figura 1-9 es

un diseño central compuesto, uno de los diseños experimentales más importantes que se usan en los estudios de

optimización de procesos.

EJEMPLO 1-3

Ilustración del diseño de un producto

Con frecuencia los métodos de diseño experimental pueden aplicarse en el proceso de diseño de un producto.

Para ilustrar esto, suponga que un grupo de ingenieros está diseñando el gozne de la puerta de un

automóvil. La característica de calidad del producto que les interesa es el esfuerzo amortiguador, es decir, la

capacidad de retención del tope que impide que la puerta se cierre cuando el vehículo se estaciona

en una pendiente. El mecanismo amortiguador consta de un resorte de hojas y un cilindro. Cuando la

puerta se abre, el cilindro se desplaza por un arco que hace que el resorte de hojas se comprima. Para

cerrar la puerta es necesario vencer la fuerza del resorte, la cual produce el esfuerzo amortiguador. El

equipo de ingenieros considera que el esfuerzo amortiguador es una función de los siguientes factores:

1. La distancia que se desplaza el cilindro.

2. La altura del resorte del pivote a la base.

3. La distancia horizontal del pivote al resorte.

4. La altura libre del resorte auxiliar.

5. La altura libre del resorte principal.

Los ingenieros pueden construir un prototipo del mecanismo del gozne en el que es posible variar todos estos factores

dentro de ciertos rangos. Una vez que se han identificado los niveles apropiados de estos cinco factores, puede

diseñarse un experimento que conste de varias combinaciones de los niveles de los factores, y el prototipo del

gozne puede probarse con estas combinaciones. Se obtendrá así información respecto de los factores que tienen

una mayor influencia sobre el esfuerzo amortiguador del tope y, mediante el análisis de esta información, podrá

mejorarse el diseño del tope.

la experimentación puede considerarse parte del proceso científico y uno de los medios para conocer

el funcionamiento de sistemas y procesos. En general, el aprendizaje ocurre a través de una serie de

actividades en las que se hacen conjeturas acerca de un proceso, se llevan a cabo experimentos para generar

datos del proceso y después se usa la información del experimento para establecer nuevas conjeturas, lo

que lleva a nuevos experimentos, y así sucesivamente.

El diseño experimental es una herramienta de importancia fundamental en el ámbito de la ingeniería

para mejorar el desempeño de un proceso de manufactura. También tiene múltiples aplicaciones en el

desarrollo de procesos nuevos. La aplicación de las técnicas del diseño experimental en las fases iniciales del

desarrollo de un proceso puede redundar en

1. Mejoras en el rendimiento del proceso.

2. Variabilidad reduciday conformidadmás cercana con losrequerimientos nominales o proyectados.

3. Reducción del tiempo de desarrollo.

4. Reducción de los costos globales.

Los métodos del diseño experimental desempeñan también un papel importante en las actividades

del diseño de ingeniería, donde se desarrollan productos nuevos y se hacen mejoramientos en los productos

existentes. Entre las aplicaciones del diseño experimental en el diseño de ingeniería se encuentran:

1. La evaluación y comparación de configuraciones de diseños básicos.

2. La evaluación de materiales alternativos.

3. La selección de los parámetros del diseño para que el producto tenga un buen funcionamiento en

una amplia variedad de condiciones de campo, es decir, para que el producto sea robusto.

4. La determinación de los parámetros clave del diseño del producto que afectan el desempeño del

mismo.

El uso del diseño experimental en estas áreas puede redundar en productos cuya fabricación sea más sencilla,

en productos que tengan un desempeño y confiabilidad de campo mejorados, en costos de producción más bajos

y en tiempos más cortos para el diseño y desarrollo del producto. A continuación se presentan varios ejemplos que

ilustran algunas de estas ideas.

EJEMPLO 1-1

Caracterización de un proceso

En el proceso de fabricación de tarjetas de circuitosimpresos se utiliza una máquina de soldadura líquida.

La máquina limpia las tarjetas en un fundente, las somete a un proceso de precalentamiento y después las

hace pasar por una onda de soldadura líquida mediante una transportadora. En este proceso de soldadura se hacen

las conexiones eléctricas ymecánicas de los componentes recubiertos de plomo en la tarjeta.

El proceso opera actualmente con un nivel de defectos aproximado de 1%. Es decir, cerca de 1% de

las juntas de soldadura de una tarjeta son defectuosas y requieren corrección manual. Sin embargo, debido a que la

tarjeta de circuitos impresos promedio contiene más de 2000 juntas de soldadura, incluso un

nivel de defectos de 1% representa un número demasiado alto de juntas de soldadura que requieren corrección. Al

ingeniero responsable del proceso en esta área le gustaría usar un experimento diseñado

para determinar cuáles son los parámetros de la máquina que influyen en la ocurrencia de los defectos de

soldadura y qué ajustes deberían hacerse en dichas variables para reducir los defectos de soldadura.

En la máquina de soldadura líquida hay diversas variables que pueden controlarse. Éstas incluyen:1. La temperatura de la soldadura.

2. La temperatura del precalentamiento.

3. La velocidad de la transportadora.

4. El tipo de fundente.

5. La gravedad específica del fundente.

6. La profundidad de la onda de soldadura.

7. El ángulo de la transportadora.

Además de estos factores controlables, hay otros que no es sencillo manejar durante el proceso de fabricación,

aunque podrían controlarse para los fines de una prueba. Éstos son:

1. El espesor de la tarjeta de circuitos impresos.

2. El tipo de componentes usados en la tarjeta.

3. La disposición de los componentes en la tarjeta.

4. El operador.

5. La rapidez de producción.

En esta situación, el interés del ingeniero es caracterizar la máquina de soldadura líquida; es decir,

quiere determinarlosfactores (tanto los controlables como los no controlables) que afectan la ocurrencia

de defectos en las tarjetas de circuitos impresos. Para ello puede diseñar un experimento que le permitirá

estimar la magnitud y dirección de los efectos de los factores; es decir, cuánto cambia la variable de respuesta

(defectos por unidad) cuando se modifica cada factor, y si la modificación de los factores en conjunto produce

resultados diferentes que los obtenidos mediante el ajuste individual de los factores; es decir, ¿existe interacción

entre los factores? En ocasiones a un experimento como éste se le llama experimento tamiz o de exploración

exhaustiva. De manera típica, los experimentos tamiz incluyen el uso de diseños factoriales fraccionados, como en

el ejemplo del golf de la figura 1-8.

La información obtenida de este experimento tamiz se usará para identificar los factores críticos del

proceso y determinar la dirección del ajuste de dichos factores a fin de conseguir una reducción adicional

del número de defectos por unidad. El experimento también puede proporcionar información acerca de

los factores que deberían controlarse con mayor atención durante el proceso de fabricación a fin de evitar los

niveles elevados de defectos y el desempeño errático del proceso. Por lo tanto, una consecuencia del experimento

podría ser la aplicación de técnicas como las cartas de control a una o más de las variables del proceso (la temperatura

de la soldadura, por ejemplo), aunadas a las cartas de control de la producción del proceso. Con el tiempo, si se

consigue una mejoría sensible del proceso, quizá sea posible basar la mayor parte del programa de control del mismo en

el control de las variables de entrada del proceso en lugar de aplicar cartas de control a la producción.

EJEMPLO 1-2

Optimización de un proceso

En un experimento de caracterización, el interés suele centrarse en determinar las variables del proceso

que afectan la respuesta. El siguiente paso lógico es la optimización, es decir, determinar la región de los

factores importantes que conduzca a la mejor respuesta posible. Por ejemplo, si la respuesta es el rendimiento,

se buscaría la región del rendimiento máximo, mientras que si la respuesta es la variabilidad de

una dimensión crítica del producto, se buscaría una región de variabilidad mínima.

Supongamos que el interés se centra en mejorar el rendimiento de un proceso químico. Por los resultados de un

experimento de caracterización se sabe que las dos variables más importantes del proceso que

influyen en el rendimiento son la temperatura de operación y el tiempo de reacción. El proceso opera actualmente

a 145°Fy con 2.1 horas de tiempo de reacción, produciendo rendimientos de cerca de SO%. En

la figura 1-9 se muestra una vista desde arriba de la región tiempo-temperatura. En esta gráfica las líneas

de rendimiento constante se unen para formar los contornos de respuesta, y se muestran laslíneas de contorno para

rendimientos de 60, 70, SO, 90 y 95 por ciento. Estos contornos son las proyecciones en la región tiempo-temperatura

de las secciones transversales de la superficie del rendimiento correspondiente

a los rendimientos porcentuales arriba mencionados. A esta superficie se le llama en ocasiones superficie

de respuesta. El personal del proceso no conoce la verdadera superficie de respuesta de la figura 1-9, por

lo que se necesitarán métodos experimentales para optimizar el rendimiento con respecto al tiempo y la

temperatura.

Para localizar el rendimiento óptimo, es necesario llevar a cabo un experimento en el que se hagan

variar conjuntamente el tiempo y la temperatura, es decir, un experimento factorial. En la figura 1-9 se

muestran los resultados de un experimento factorial inicial realizado con dos niveles tanto del tiempo

como de la temperatura. Las respuestas que se observan en los cuatro vértices del cuadrado indican que,

para incrementar el rendimiento, los cambios deberían hacerse en la dirección general del aumento de la

temperatura y la reducción del tiempo de reacción. Se realizarían algunas corridas adicionales en esta dirección,

y esta experimentación adicional llevaría a la región del rendimiento máximo.

un segundo experimento. El objetivo de este segundo experimento es desarrollar un modelo empírico del

proceso y obtener una estimación más precisa de las condiciones de operación óptimas para el tiempo yla

temperatura. A este enfoque para la optimización de un proceso se le llama la metodología de superficies

de respuesta, la cual se examina en detalle en el capítulo 11. Elsegundo diseño ilustrado en la figura 1-9 es

un diseño central compuesto, uno de los diseños experimentales más importantes que se usan en los estudios de

optimización de procesos.

EJEMPLO 1-3

Ilustración del diseño de un producto

Con frecuencia los métodos de diseño experimental pueden aplicarse en el proceso de diseño de un producto.

Para ilustrar esto, suponga que un grupo de ingenieros está diseñando el gozne de la puerta de un

automóvil. La característica de calidad del producto que les interesa es el esfuerzo amortiguador, es decir, la

capacidad de retención del tope que impide que la puerta se cierre cuando el vehículo se estaciona

en una pendiente. El mecanismo amortiguador consta de un resorte de hojas y un cilindro. Cuando la

puerta se abre, el cilindro se desplaza por un arco que hace que el resorte de hojas se comprima. Para

cerrar la puerta es necesario vencer la fuerza del resorte, la cual produce el esfuerzo amortiguador. El

equipo de ingenieros considera que el esfuerzo amortiguador es una función de los siguientes factores:

1. La distancia que se desplaza el cilindro.

2. La altura del resorte del pivote a la base.

3. La distancia horizontal del pivote al resorte.

4. La altura libre del resorte auxiliar.

5. La altura libre del resorte principal.

Los ingenieros pueden construir un prototipo del mecanismo del gozne en el que es posible variar todos estos factores

dentro de ciertos rangos. Una vez que se han identificado los niveles apropiados de estos cinco factores, puede

diseñarse un experimento que conste de varias combinaciones de los niveles de los factores, y el prototipo del

gozne puede probarse con estas combinaciones. Se obtendrá así información respecto de los factores que tienen

una mayor influencia sobre el esfuerzo amortiguador del tope y, mediante el análisis de esta información, podrá

mejorarse el diseño del tope.

Última modificación: viernes, 24 de noviembre de 2023, 21:32