11.7.1.- Diseño Robusto - Antecedentes

A lo largo de este libro se ha hecho hincapié en la importancia del uso de experimentos diseñados estadísticamente en el proyecto, desarrollo y mejoramiento de productos y procesos. A partir de la década de 1980, los ingenieros y científicos han adquirido la conciencia creciente de los beneficios del uso de experimentos diseñados y, en consecuencia, ha habido muchas áreas de aplicaciones nuevas. Una de las más importantes de éstas es el diseño robusto, donde la atención se centra en uno o más de los siguientes puntos:

1. El diseño de sistemas (productos o procesos) que no sean sensibles a factores ambientales que puedan afectar el desempeño una vez que el sistema se ha desplegado en el campo. Un ejemplo es la formulación de una pintura para exteriores que debe tener gran duración cuando se exponga a una variedad de condiciones climáticas. Puesto que las condiciones climáticas no son del todo predecibles, y ciertamente no son constantes, el responsable de la formulación del producto quiere que éste sea robusto contra un amplio rango de factores de temperatura, humedad y precipitación pluvial que afectan el desgaste y acabado de la pintura.

2. El diseño de productos para que no sean sensibles a la variabilidad transmitida por los componentes del sistema. Un ejemplo es el diseño de un amplificador electrónico para que el voltaje de salida esté tan cerca como sea posible del valor nominal deseado, independientemente de la variabilidad de los parámetros eléctricos de los resistores, transistores y fuentes de poder que son los componentes del aparato.

3. El diseño de procesos para que el producto manufacturado esté tan cerca como sea posible de las especificaciones nominales, aun cuando sea imposible controlar con toda precisión algunas variables del proceso (como la temperatura) o las características de las materias primas.

4. Determinar las condiciones de operación de un proceso para que las características críticas del producto estén tan cerca como sea posible del valor objetivo deseado y la variabilidad en torno a este objetivo se minimice. Ejemplos de este tipo de problema ocurren con frecuencia. Uno de ellos sucede en la manufactura de semiconductores, donde sería deseable que el espesor del óxido de una oblea estuviera lo más cerca posible del espesor objetivo promedio, así como que la variabilidad del espesor a lo largo de la oblea (una medida de uniformidad) fuese lo más pequeña posible.

A principios de la década de 1980, el ingeniero japonés Genichi Taguchi introdujo un enfoque para resolver problemas de este tipo, a los que se hace referencia de manera conjunta como el problema del diseño paramétrico robusto (RPD, por sus siglas en inglés) (ver Taguchi y Wu [109] y Taguchi [108a, bD. Su enfoque se basó en la clasificación de las variables de un proceso o producto como variables de control (o controlables) y variables de ruido (o no controlables) para después encontrar los ajustes de las variables controlables que minimizan la variabilidad transmitida a la respuesta porlas variables no controlables. Se establece el supuesto de que aun cuando losfactores de ruido no son controlables en elsistema a gran escala, pueden controlarse para los fines de un experimento. Referirse a la figura 1-1 para una ilustración gráfica de las variables controlables y no controlables en el contexto general de un experimento diseñado.

Taguchi introdujo algunos métodos estadísticos novedosos y ciertas variantes de las técnicas establecidas como parte de este procedimiento RPD. Hizo uso de diseños factoriales altamente fraccionados y otros tipos de diseños fraccionados obtenidos a partir de arreglos ortogonales. Su metodología generó múltiples debates y controversias. Parte de la polémica surgió porque la metodología de Taguchi fue defendida en Occidente inicialmente (y principalmente) por empresarios, y la ciencia estadística subyacente no había sido revisada adecuadamente por los especialistas. Para finales de la década de 1980, los resultados de una revisión muy completa indicaron que aun cuando los conceptos de ingeniería de Taguchi y el objetivo global del RPD tenían bases sólidas, había problemas de fondo con esta estrategia experimental y con los métodos para el análisis de datos. Para detalles específicos de estos temas, ver Box [12d], Box, Bisgaard y Fung [14], Hunter [59a, b], Montgomery [80b], Myers y Montgomery ~85a] y Pignatiello y Ramberg [94]. Muchas de estas preocupaciones se encuentran resumidas también en el amplio panel de discusión publicado en Technometrics (ver Nair, et al. [86]). En el materialsuplementario del texto de este capítulo también se comentan e ilustran muchos de los problemas implícitos en los métodos técnicos de Taguchi.

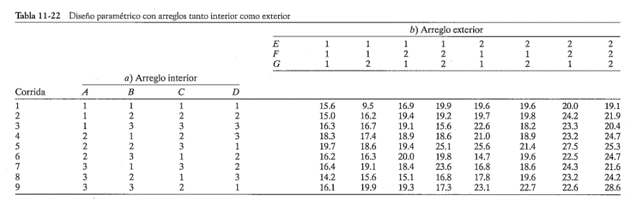

La metodología de Taguchi para el problema RPD gira en torno al uso de un diseño ortogonal para los factores controlables, el cual se "cruza" con un diseño ortogonal separado para los factores de ruido. En la tabla 11-22 se presenta un ejemplo de Byrne y Taguchi [23] que trata del desarrollo de un método para ensamblar un conector elastométrico en un tubo de nylon que produciría la fuerza de separación requerida. Hay cuatro factores controlables, cada uno con tres niveles (A = interferencia, B = espesor de la pared del conector, C =profundidad de inserción y D =porcentaje de adhesivo), y tres factores de ruido o no controlables (E =tiempo de acondicionamiento, F = temperatura de acondicionamiento y G = humedad relativa del acondicionamiento). El panel a de la tabla 11-22 contiene el diseño para los factores controlables. Observe que se trata de un diseño factorial fraccionado de tres niveles; específicamente, es un diseño 34-2. Taguchi lo llama el diseño de arreglo interior. El panel b de la tabla 11-22 contiene un diseño 23 para los factores de ruido, al que Taguchi llama el diseño de arreglo exterior. Entonces se realiza cada corrida del arreglo interior para todas las combinaciones de tratamientos del arreglo exterior, produciéndose las 72 observaciones de la fuerza de separación que se muestran en la tabla. A este tipo de diseño se le llama diseño de arreglo cruzado.

Taguchi sugirió que los datos de un experimento de arreglo cruzado se resumieran con dos estadísticos: el promedio de cada observación en el arreglo interior para todas las corridas del arreglo exterior y un resumen de estadísticas que intentaba combinar información acerca de la media y la varianza, llamado relación señal a ruido. Las relaciones señal a ruido se definen a propósito para que un valor máximo de la relación minimice la variabilidad transmitida por las variables de ruido. Entonces se lleva a cabo un análisis para determinar cuáles son los ajustes de los factores controlables que dan como resultado 1) una media tan próxima como sea posible al objetivo deseado y 2) un valor máximo de la relación señal a ruido.

El examen de la tabla 11-22 revela un problema importante con la estrategia de diseño de Taguchi; a saber, el enfoque del arreglo cruzado llevará a un experimento muy grande. En el ejemplo tratado aquí sólo hay siete factores, pero el diseño tiene 72 corridas. Además, el diseño de arreglo interno es un diseño 34-2 de resolución III (ver el capítulo 9 para un estudio de este diseño), por lo que a pesar del gran número de corridas, no es posible obtener ninguna información acerca de las interacciones entre las variables controlables. De hecho, incluso la información acerca de los efectos principales está potencialmente corrompida, ya que los efectos principales tienen estrechas relaciones de alias con las interacciones de dos factores. Ocurre también que las relaciones señal a ruido de Taguchi son problemáticas; al maximizarse la relación no se minimiza necesariamente la variabilidad. Referirse al material complementario del texto para mayores detalles.

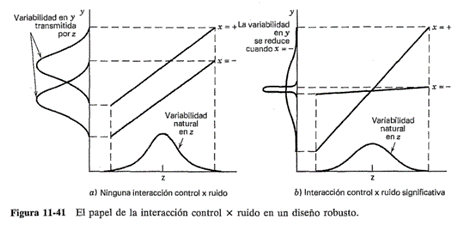

Un punto importante acerca del diseño de arreglo cruzado es que sí proporciona información acerca de las interacciones factor controlable x factor de ruido. Estas interacciones son cruciales para la solución de un problema RPD. Por ejemplo, considere las gráficas de las interacciones de dos factores de la figura 11-41, donde x es el factor controlable y z el factor de ruido. En la figura 11-41a no hay ninguna interacción x x z; por lo tanto, no hay ningún valor de la variable controlable x que afecte la variabilidad transmitida a la respuesta por la variabilidad en z. Sin embargo, en la figura 11-41b hay una fuerte interacción x x z. Observe que cuando x se pone en el nivel bajo, hay mucho menos variabilidad en la variable de respuesta que cuando x está en el nivel alto. Por lo tanto, a menos que haya como mínimo una interacción factor controlable x factor de ruido, no hay ningún problema de diseño robusto. Como se verá en la siguiente sección, enfocarse en la identificación y el modelado de estas interacciones es una de las claves de un enfoque más eficiente y eficaz del RPD.